Досега, сензорите за опсег на ултразвук станаа составен дел од секојдневниот живот и индустриското производство. Од откривање на ниво на течност, мерење на растојание до медицинска дијагноза, полињата за примена на ултразвучните сензори за растојание продолжуваат да се прошируваат. Оваа статија ќе ви даде длабинско разбирање на процесот на производство на ултразвучните сензори за растојание на нашата компанија.

1. Принципот на ултразвучен опсег на сензор

Ултразвучните сензори за опсег го користат инверзниот пиезоелектричен ефект на пиезоелектричната керамика за да ја претворат електричната енергија во ултразвучни зраци, а потоа го пресметуваат растојанието со мерење на времето на ширење на ултразвучните зраци во воздухот. Бидејќи брзината на ширење на ултразвучните бранови е позната, растојанието помеѓу двете може да се пресмета со едноставно мерење на времето на ширење на звучните бранови помеѓу сензорот и целниот објект.

2. Процесот на производство на ултразвучни сензори за опсег

Ќе ви го покажеме процесот на производство на нашите сензори од следниве точки:

❶Проверка на дојдовен материјал —— проверка на материјалот на производот, квалитетот на материјалите се проверува во согласност со меѓународните стандарди за инспекција. Проверените материјали генерално вклучуваат електронски компоненти (отпорници, кондензатори, микроконтролери, итн.), структурни делови (обвивки, жици), и трансдуктори. Проверете дали дојдовните материјали се квалификувани.

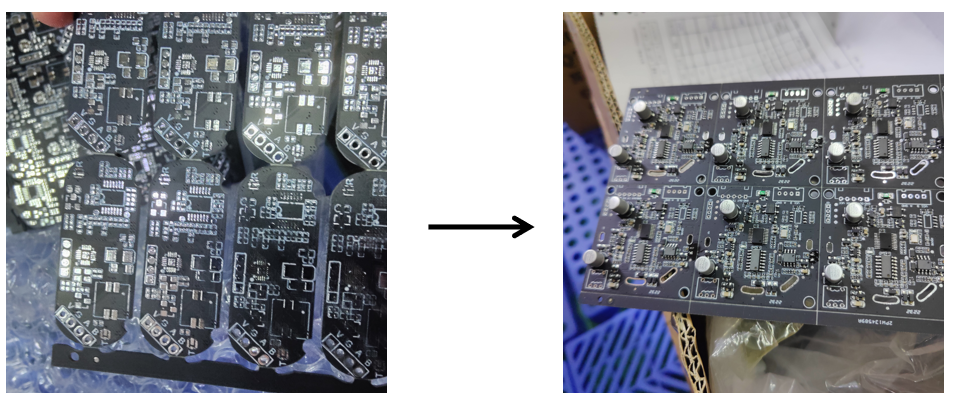

❷ Аутсорсинг закрпи ——- Проверените електронски компоненти се нарачани за закрпи за да се формира PCBA, што е хардверот на сензорот. PCBA вратена од крпење, исто така, ќе биде подложена на проверка, главно за да се провери изгледот на PCBA и дали електронските компоненти како што се отпорници, кондензатори и микроконтролери се залемени или истекуваат.

❸Програма за согорување ——- Може да се користи квалификуван PCBA за снимање на програмата за микроконтролерот, што е софтверот за сензори.

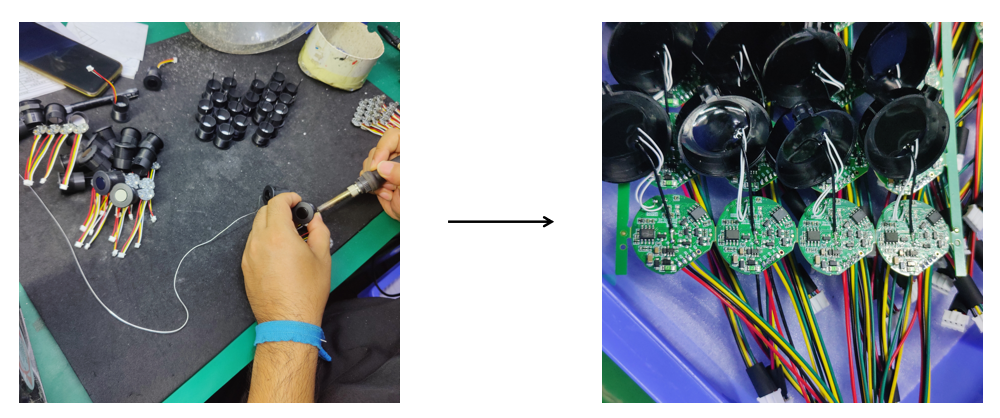

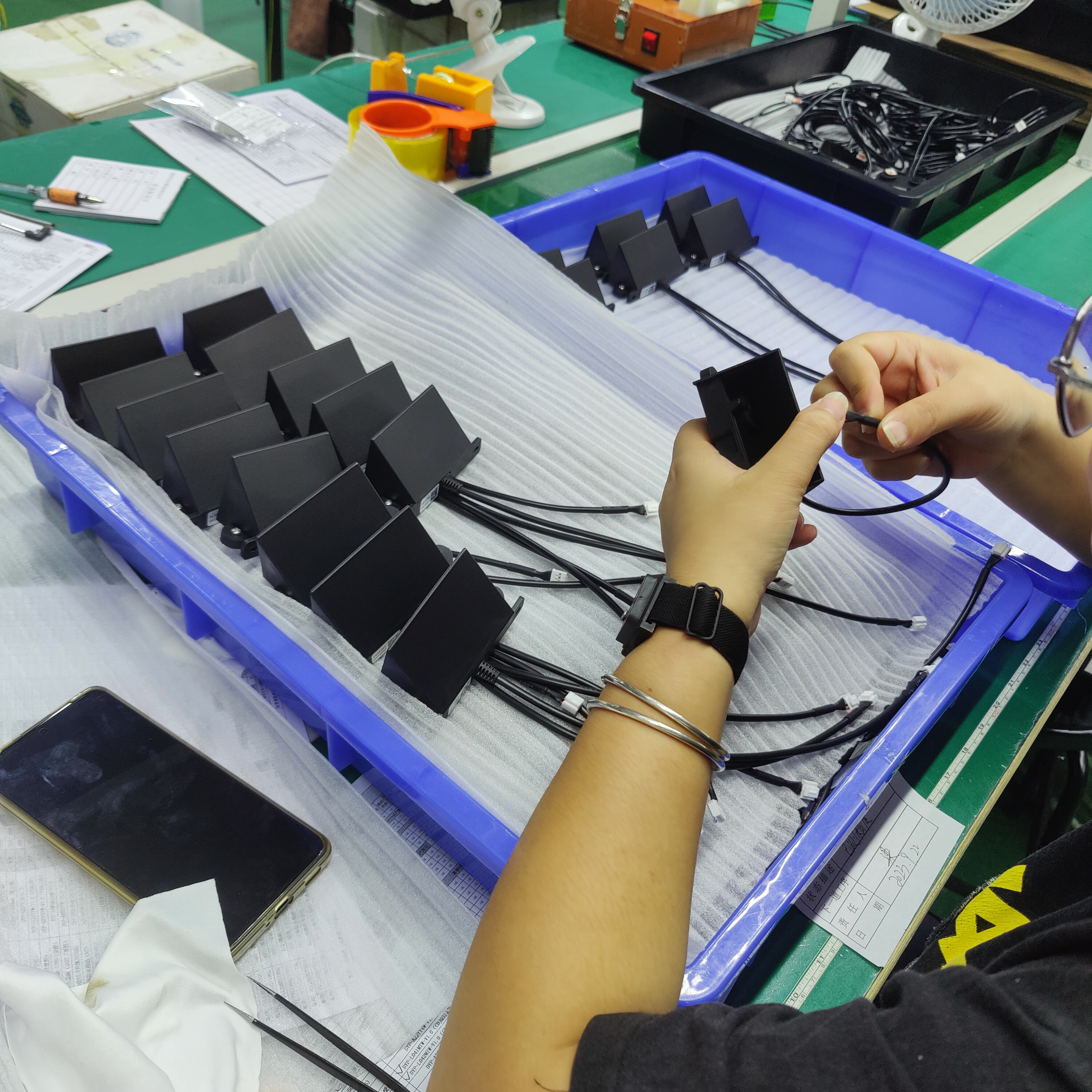

❹ Пост-заварување —— Откако ќе се внесе програмата, тие можат да одат на производствена линија за производство. Главно заварување на трансдуктори и жици, и заварување на кола со трансдуктори и терминални жици заедно.

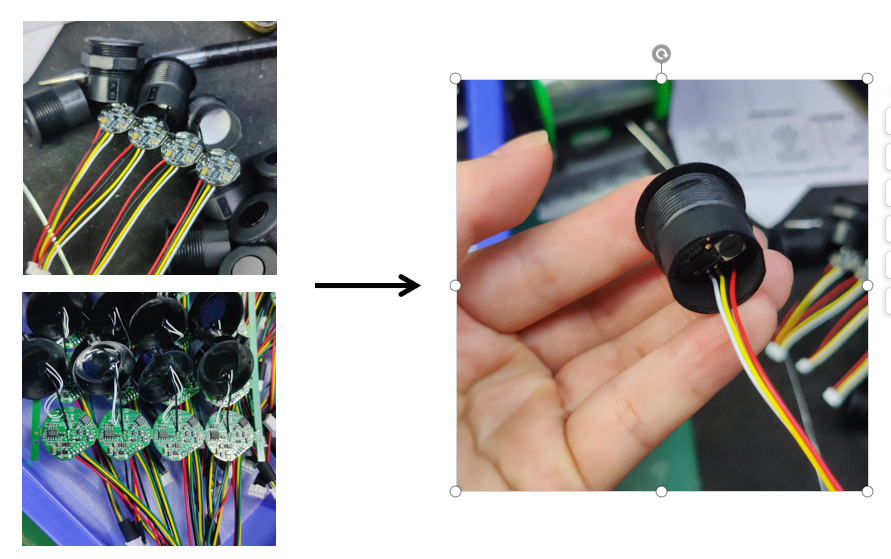

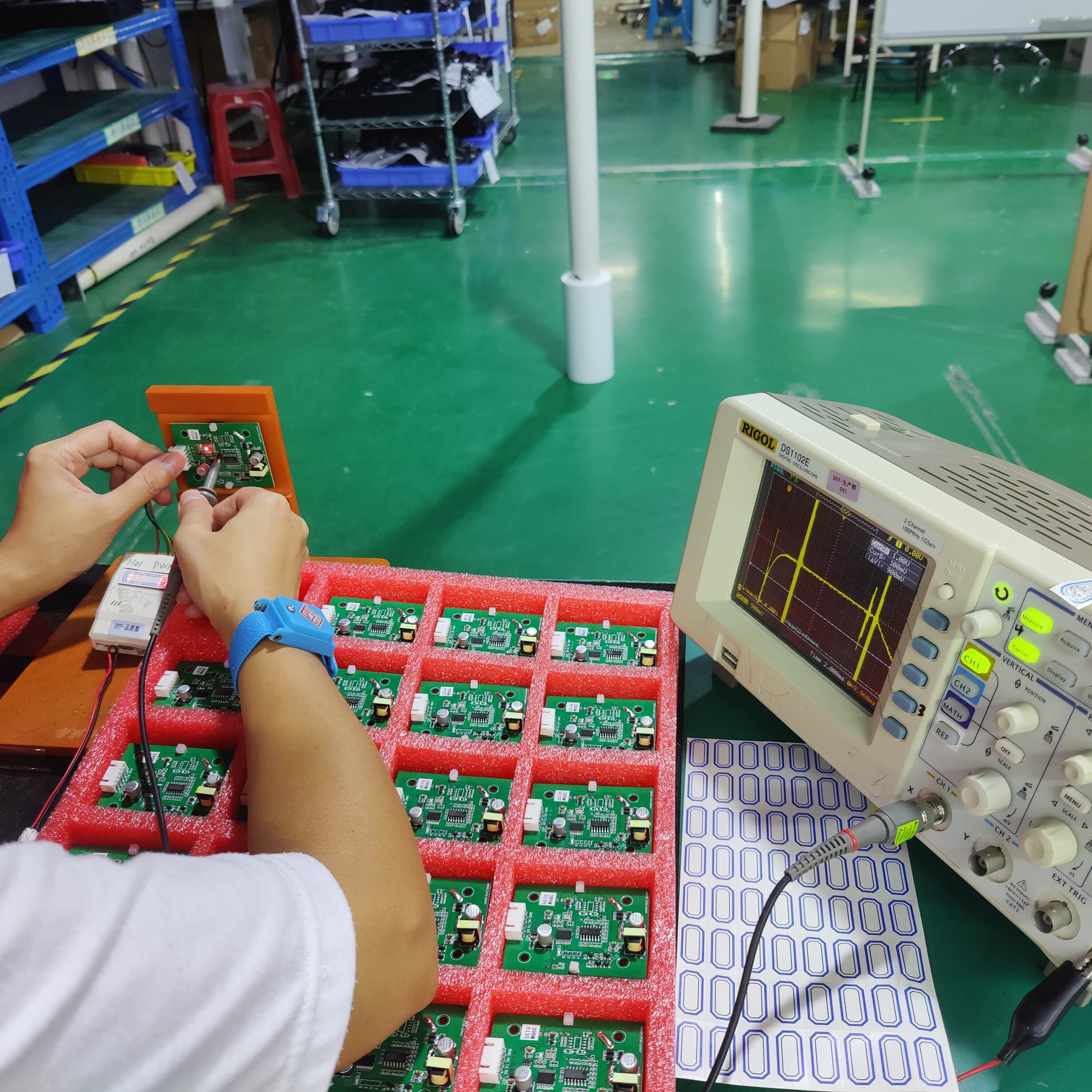

❺ Склопување и тестирање на полупроизвод —— модулите со заварени трансдуктори и жици се склопуваат во едно за тестирање. Тестовите главно вклучуваат тест на далечина и ехо тест.

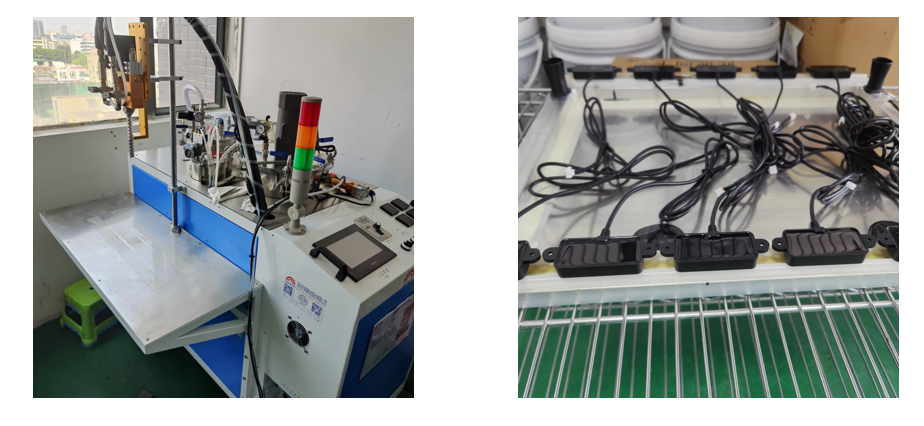

❻ Лепак за саксии —— Модулите што ќе го поминат тестот ќе влезат во следниот чекор и ќе користат машина за садење лепак за саксии. Главно за модули со водоотпорен рејтинг.

❼Тестирање на готовиот производ ——-Откако ќе се исуши модулот во саксии (времето на сушење е генерално 4 часа), продолжете со тестирањето на готовиот производ. Главната тест ставка е тестот за далечина. Ако тестот е успешен, производот ќе биде етикетиран и проверен за изгледот пред да се стави во складирање.

Време на објавување: Октомври-08-2023 година